Las construcciones antiguas se realizaban basadas en experiencias, sin cálculos estructurales o con errores en los mismos, realizadas por oficios con gran maestría, como eran los carpinteros de armar, canteros, etc.

Las construcciones antiguas se realizaban basadas en experiencias, sin cálculos estructurales o con errores en los mismos, realizadas por oficios con gran maestría, como eran los carpinteros de armar, canteros, etc.

Para intervenir en este tipo de edificios es necesario contar con un diagnostico apropiado, y técnicos especialistas, en el que se identifique su realidad constructiva, junto con los procesos patológicos que haya sufrido, así como las lesiones siguientes, sus causas y su evolución, además de evaluar su funcionalidad, todo ello con vistas a intervenir en él para conservarlo, repararlo o rehabilitarlo.

Se tratan de edificios con grandes similitudes y a su vez tremendas diferencias, REOTEC cuenta con personal altamente formado, conocedor de todo el proceso constructivo de este tipo de edificaciones.

Dentro de las construcciones antiguas, encontramos diversos tipos de estructura, y por tanto, diversas técnicas de intervención.

En este tipo de construcciones tradicionales, predomina el uso de la madera, formando estructuras cuasi-isostáticas en combinación con otros elementos estructurales de la época.

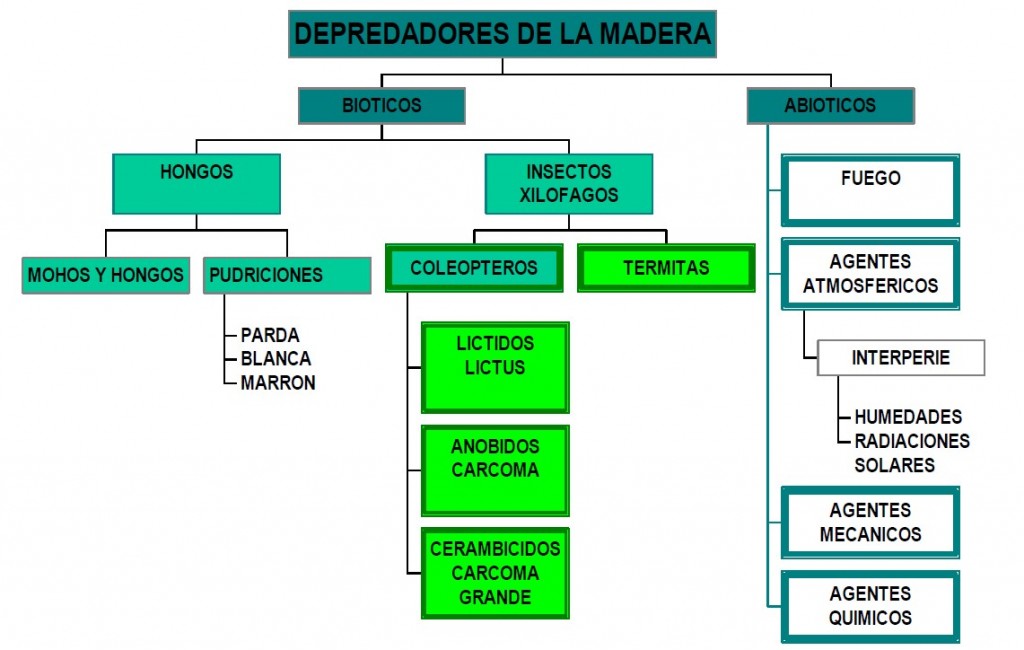

Los daños que puede presentar una estructura de madera son muy diversos y de diversas causas:

En REOTEC daremos solución a sus problemas, si tiene la intuición, de que pueda estar produciéndose algún tipo de daño en su vivienda, indíquenoslo sin ningún compromiso, realizaremos una inspección gratuita. No lo deje pasar, iniciado el proceso patológico el daño será mayor.

Degradación de un fragmento de viga de madera atacada por hongos

En REOTEC realizamos diversos tipos de refuerzo y reparación de estructuras de madera, así como de tratamientos curativos y de protección.

TÉCNICAS DE REFUERZO DE ESTRUCTURAS DE MADERA

Los procedimientos son variados en función del estado de la pieza, de la estructura, de la calidad y clase de madera. Utilizamos las siguientes técnicas, clasificadas en función de los materiales utilizados para el refuerzo, perfiles metálicos, soluciones en hormigón o injertos de madera con procedimientos de pegado distintos.

-

SOLUCIONES A BASE DE PERFILES METÁLICOS

- SOLUCIONES CON PRESENCIA DE HORMIGÓN

- SOLUCIONES A BASE DE MADERA

- SOLUCIONES CON FORMULACIONES EPOXI

TÉCNICAS PREVENTIVAS EN ESTRUCTURAS DE MADERA

-

TIPOS DE PROTECCIÓN

- TRATAMIENTOS CURATIVOS

TÉCNICAS DE REFUERZO DE ESTRUCTURAS DE MADERA

SOLUCIONES A BASE DE PERFILES METÁLICOS

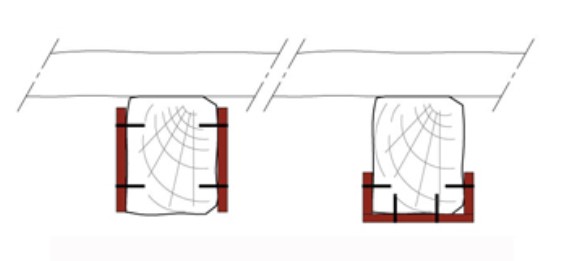

Son soluciones de estética comprometida, ya que aparecen perfiles metálicos asociados a la estructura de aspecto dudoso, pero tiene a su favor que el refuerzo puede adaptarse a la solución del problema con más exactitud y servir de nexo de unión con la estructura de fábrica o con la aportación de tirantes necesarios (tracción adicional).

En forjados de baja capacidad resistente, en piezas sometidas a flexión, se suele adicionar una pieza de madera que mejore el módulo resistente. Otra solución es colocar vigas parteluz que dividan la viga en elementos de menos luz.

|

|

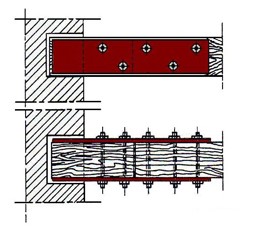

SOLUCIONES CON PRESENCIA DE HORMIGÓN

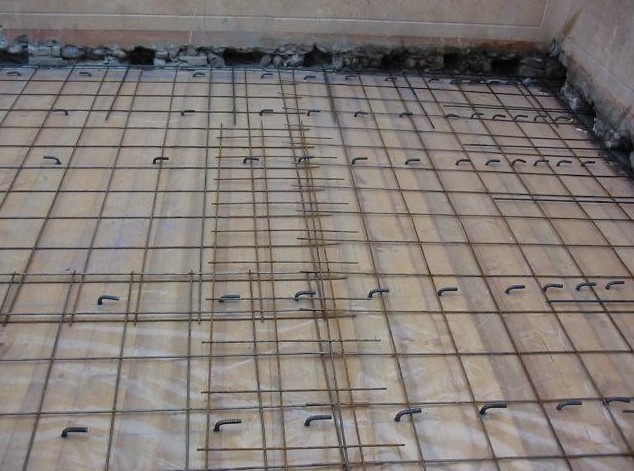

Lo más práctico, funcional y habitual es formar un forjado mixto de madera-hormigón, lo que es lo mismo, añadir una losa de hormigón armado en la parte superior debidamente vinculada a las viguetas de madera con conectores metálicos.

|

|

SOLUCIONES A BASE DE MADERA

Pretende devolver la cualidad estructural a base de sustitución o adición local o total, de escuadrías de madera debidamente proyectadas. En la sustitución, se usa madera escuadrada o madera laminada. El empleo de tableros derivados de la madera puede servir para plantear soluciones mixtas muy ligeras.

La aplicación de resinas epoxi, hoy día supone una alta gama de soluciones de mucha eficacia, que combina elementos encolados de madera de muy diversas formas y soluciones específicas.

SOLUCIONES A BASE DE FORMULACIONES EPOXI

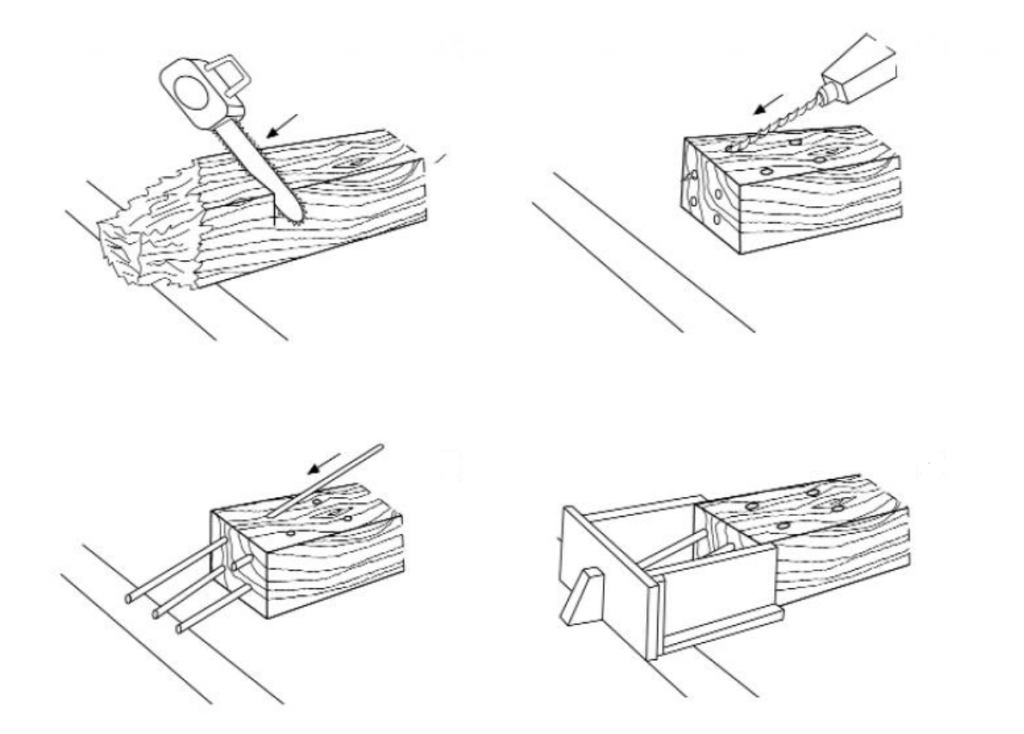

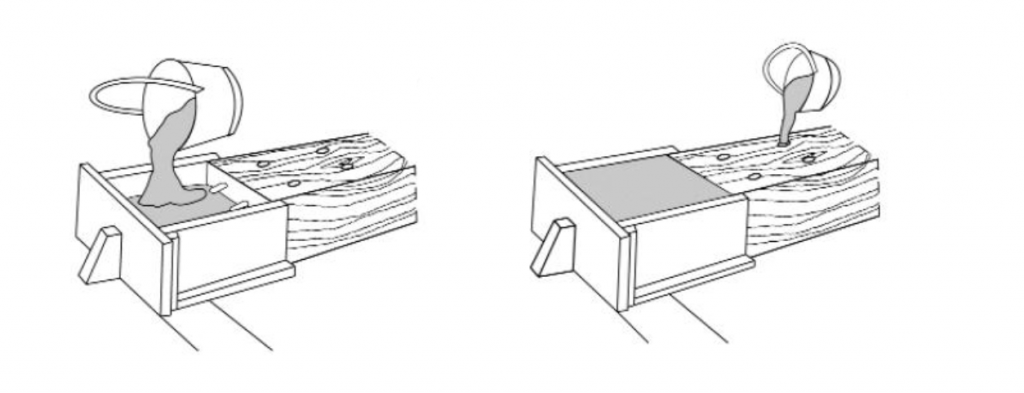

Las soluciones con formulaciones epoxi, consisten en sustituir la zona dañada de la escuadría de madera por un mortero de formulación epoxi que se conecta a la madera sana a través de barras de materiales compuestos. El proceso es el siguiente:

1º Se apea la viga sobre la que se va a actuar.

2º Realización de taladros en la madera sana.

3º Se colocan las barras de refuerzo teniendo cuidado de no perjudicar la adherencia.

4º Se vierte el mortero de epoxi en el encofrado.

5º Se rellenan las holguras que quedan entre las barras de conexión.

Los mismos refuerzos anteriores pueden hacerse a base de fibras de carbono, que tienen módulos de elasticidad de 150.000 N/mm2 y resistencias de 2400 N/mm2.

TÉCNICAS PREVENTIVAS EN ESTRUCTURAS DE MADERA

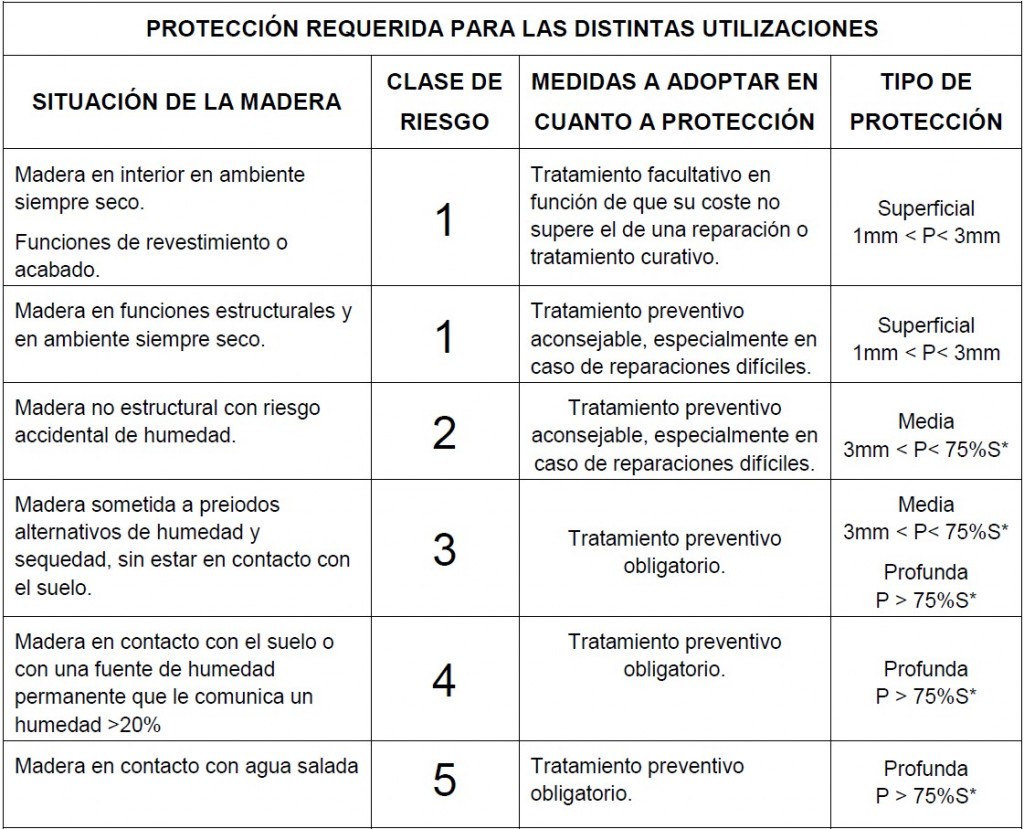

• TIPOS DE PROTECCIÓN : La normativa de referencia para los tratamientos de reparación de la madera es el DB SE-M, del CTE.

En REOTEC aplicamos los siguientes tipos de protección frente a agentes bióticos.

Superficial: La que la penetración media alcanzada por el protector es de 3 mm, siendo como mínimo de 1 mm en cualquier parte de la superficie tratada. Se corresponde con una clase de protección P2 de la norma UNE EN 355-1.

Media: La que la penetración media alcanzada por el protector es de 3 mm en cualquier parte de la superficie tratada, sin llegar al 75% del volumen impregnable. Se corresponde con las clases de protección de P3 a P7 de la norma UNE EN 355-1.

Profunda: La que la penetración media alcanzada por el protector es igual o superior al 75% del volumen impregnable. Se corresponde con las clases de protección P8 y P9 de la norma UNE EN 355-1.

• TRATAMIENTOS CURATIVOS

Tratamiento curativo para madera vieja frente a xilófagos

Tratamiento in situ curativo para madera vieja contra xilófagos (Hilotrupes bajulus, anóbidos, hongos de pudrición, termitas, etc.), mediante la aplicación de Xilamón doble – producto oleoso – fungicida B- cloronaftaleno DIN 68800:

Aplicado inyectado: Por impregnación mediante taladros de pequeño diámetro, con jeringas apropiadas, a presión controlada y regulable, y con un rendimiento no menor a 0,25 l/m2.

Tratamiento protección profunda contra xilófagos

Tratamiento in situ preventivo-curativo para madera, protección con taladros a presión profunda contra xilófagos (Hylotrupes bajulus y Anóbidos).

Aplicado inyectado: Por impregnación controlada, con colocación de cánulas antirretorno, en recinto cerrado y con un rendimiento > 0,25 l/m2. Con producto protector de madera con registro de sanidad y cumplimiento de las normas:

- UNE-EN 48: Eficacia preventiva contra larvas de Anobium

- UNE-EN 22: Eficacia preventiva contra larvas de Hylotrupes

- UNE-EN 47: Umbral de eficacia contra larvas de Hylotrupes

Realizado por personal con carné de aplicador y emisión de informe final del tratamiento.

METODOLOGÍA DEL TRATAMIENTO CONTRA HONGOS XILÓFAGOS

La eliminación de las humedades que han permitido el desarrollo de los hongos de pudrición, es suficiente para detener el ataque y puede considerarse como un tratamiento curativo. En general, es suficiente con esta medida de tipo constructivo. Una vez eliminadas las fuentes de humedad, la obra gruesa y la madera inician un proceso de secado que en general es lento.

En la literatura técnica se suelen citar algunas actuaciones añadidas que se encaminan a la limpieza de las zonas atacadas y al tratamiento de la madera, principalmente cuando no es posible asegurar el mantenimiento del estado seco de la obra. Este tratamiento consta de las siguientes operaciones:

– Preparación de las superficies

Esta operación consiste en eliminar los materiales que puedan impedir la aplicación del producto protector (levantado de pavimentos del suelo, eliminación de yesos u otros revestimientos de las paredes).

– Tratamiento del suelo, muros y tabiques

En primer lugar se recomienda proceder a quemar con soplete los desarrollos miceliares que existan en las paredes. Posteriormente se realizará un tratamiento en profundidad mediante la inyección del producto. La aplicación se realizará siguiendo una cuadrícula de 50 cm de lado que abarcará todas las superficies en las que se hayan observado desarrollos miceliares o cuerpos de fructificación y con una profundidad mínima igual a 2/3 del espesor del muro.

Para el tratamiento de la madera se emplean productos químicos de tipo orgánico aplicados por inyección y por pulverización y para el tratamiento de los muros, productos hidrodispersables.

– Tratamiento de la madera El tratamiento consta de las siguientes operaciones: eliminación de la zona dañada; tratamiento en profundidad (mediante la colocación de implantes o la inyección de un protector fungicida a través de taladros, en casos especiales con elevados contenidos de humedad se pueden aplicar pastas de productos fungicidas). Los tratamientos superficiales mediante la pulverización sólo se utilizarán como medidas complementarias ya que su eficacia es mínima y su objetivo es eliminar las posibles esporas de los hongos situadas en zonas próximas.

METODOLOGÍA DEL TRATAMIENTO CONTRA LOS INSECTOS DE CICLO LARVARIO

— Tratamiento con productos líquidos

La secuencia de operaciones a realizar es la siguiente acceso y limpieza de la zona, desbastado (eliminar la zona de madera degradada), tratamiento curativo en profundidad (inyección del producto protector en el interior de la madera a través de taladros que se practican al tresbolillo en la cara de la pieza), tratamiento curativo superficial (por pincelado o pulverización a presión controlada no admitiéndose medios aerográficos), tratamiento preventivo (se realizan sobre las piezas de madera nueva que se incorporen a la obra y sobre las piezas de madera vieja que ya están instaladas y que no presentan signos de ataques).

El tratamiento de las piezas de madera policromada requiere un estudio previo de la compatibilidad del producto químico del tratamiento (principalmente del disolvente empleado) y el tipo de pintura o policromía, así como de las posibles capas de imprimación.

En el tratamiento de la madera se emplean productos químicos de tipo orgánico aplicados mediante pulverización e inyección.

– Tratamiento con productos gaseosos (fumigación)

Son eficaces contra la eliminación de insectos xilófagos de ciclo larvario y se utilizan cuando se puede aislar fácilmente la pieza de madera en la atmósfera del gas; por ejemplo en esculturas, muebles y otras obras pequeñas en madera en los que no es admisible un deterioro estético provocado por el desbastado. Se han empleado en el tratamiento de edificios completos, pero exige un nivel muy alto de seguridad en el sellado del conjunto para evitar fugas, así como una salida de los gases controlada después del tratamiento.

– Tratamiento con productos en forma de humos

Se suele utilizar en aquellas situaciones en las que es muy difícil acceder a los elementos de madera. Se utilizan botes pirotécnicos que producen nubes de partículas (micropulverización) del producto insecticida en forma de humo. El humo se va depositando y deja una fina película del producto insecticida sobre la madera que elimina a los insectos que entran en contacto con ella, pero que no elimina a las larvas que se encuentran en el interior de la madera. Por este motivo, se requiere repetir cada año el tratamiento hasta transcurrir la duración del ciclo de vida. Otro de los inconvenientes es que hay que limpiar las superficies de las zonas que el humo afecta pero no son de madera, para evitar riesgo de toxicidad. Los tratamientos por nebulización y termonebulización son del mismo tipo que los denominados de humos y debería repetirse durante el tiempo de duración del ciclo vital del insecto.

– Tratamiento por esterilización con calor

El tratamiento consiste en calentar el aire por medio de calefactores móviles y mantener en el interior de la madera temperaturas de 80ºC, que se controlan a través de sondas. En España no se emplea.

– Tratamiento por esterilización con frío

Se aplica en piezas que pueden ser trasladables con facilidad (muebles, libros, textiles y obras de arte). Las piezas se introducen en una cámara donde se hace bajar la temperatura gradualmente en un proceso que puede durar varios días. Después de alcanzar la temperatura adecuada se mantienen durante aproximadamente doce horas. Finalmente, se vuelve a la temperatura ambiente de manera gradual y se aplica un tratamiento preventivo por impregnación. El tratamiento de frío no daña la pieza, los barnices ni las pinturas.

METODOLOGÍA DEL TRATAMIENTO CONTRA INSECTOS XILÓFAGOS SOCIALES

Las termitas precisan un contenido de humedad elevado en la madera para poder desarrollarse, por esta razón debe recordarse la importancia que tienen las medidas de carácter constructivo en la erradicación de estos ataques. En este apartado se describen los métodos de tratamiento para las termitas subterráneas.

El tratamiento de la termita de madera seca (Criptotermes brevis) y de la Kalotermes flavicollis es el mismo que el utilizado para los cerambícidos.

– Tratamiento químico tradicional

Se basa en la aplicación de productos tóxicos para las termitas con la estrategia de conseguir que la colonia abandone el edificio al detectar una situación adversa para su biología, actualmente se han desarrollado otras técnicas que emplean productos químicos con efectos diferentes. Se utilizan potentes insecticidas que se inyectan en las paredes (barreras en los muros), en los suelos (barreras en el suelo) o en la propia madera y suelen requerir realizar obras en el interior y el exterior de los edificios. No eliminan la colonia de termitas sólo consiguen aislar el elemento o el edificio protegido, por lo que las termitas se dirigirán a otros lugares no protegidos. La complejidad del tratamiento revela la dificultad que presenta su erradicación.

– Sistema de cebos

Se basa en el conocimiento de la biología y en el comportamiento social de las termitas. Consiste en colocar cebos que incorporan un producto químico de efectos retardados. Las obreras se alimentan de los cebos, al cabo de unas semanas el producto empieza a funcionar impidiendo que completen su desarrollo normal. La progresiva desaparición de las obreras provoca, lógicamente, la desaparición de la colonia por falta de alimento. Hay que resaltar que al actuar con efecto retardado las obreras son incapaces de relacionar los cebos con la causa

A partir del siglo XIX se empezó a construir con los productos férricos que la industria del ferrocarril cedía a la de la construcción, es cuando aparece el perfil de fundición, que a partir de los años 20 comenzó a ser de acero al carbono.

Los perfiles utilizados antes del 1900, en general hay que considerarlos de hierro pudelado (con muy bajo contenido de carbono). A rasgos generales entre 1900 y 1936 hay que considerarlos como aceros no normalizados. Entre los años 1936 y 1964 las piezas laminadas de las estructuras construidas tienen unas propiedades similares al acero s-235, y las posteriores a 1964 al s-275.

|

Material del perfil |

Límite Elástico fyk (N/mm2) |

Módulo de elasticidad longitudinal |

Soldable |

|

Fundición |

66 |

100.000 |

No |

|

Hierro pudelado Acero anterior a 1900 |

200 |

200.000 |

No |

|

Acero no normalizado Acero posterior a 1900 |

220 |

210.000 |

Algunos |

|

Aceros normalizados anteriores a 1964 |

235 |

210.000 |

Si |

|

Aceros normalizados posteriores a 1964 |

275 |

210.000 |

Si |

La correcta elección del sistema de unión y vinculación de la estructura antigua con la nueva es fundamental para la adecuada interacción de ambas estructuras modificando lo menos posible el esquema estructural cuando se trate de intervenciones en una parte del edificio.

LOS DAÑOS MÁS IMPORTANTES EN ESTE TIPO DE ESTRUCTURAS

- Oxidación y/o corrosión

- Sobrecargas ligadas a falta de mantenimiento en cubiertas

- Daños producidos por la acción del fuegoUn dato, solo con una temperatura de 450 °C se reduce a lamitad la resistencia del acero.

- Rotura de entrevigado por excesivo ancho de intereje.TIPOS DE REFUERZO

- Aumento de sección resistente, por tanto de valores estáticos A, W, i, etc.

- Variación del esquema estructural, por ejemplo introducción de soportes o vigas parteluces.

TÉCNICAS PREVENTIVAS EN ESTRUCTURAS DE HIERRO

TIPOS DE PROTECCIÓN

Interna y Externa

Interna

Protección catódica

Es un tipo de protección consistente en el uso de una corriente eléctrica para prevenir o reducir la velocidad de corrosión de un metal en un electrolito, haciendo que el acero actúe como cátodo y no se corroa. Es fundamental que se especifiquen y se calculen correctamente los parámetros adecuados para la protección catódica de una estructura o instalación concreta; es también importante la vigilancia constante de los medidores y del buen funcionamiento en general. Se puede lograr una máxima eficacia utilizando además recubrimientos protectores, teniendo especial cuidado en su elección para evitar que sean atacados en condiciones alcalinas o que se formen ampollas.

Externa

Galvanizado

Este proceso consiste en recubrir al acero con una película de zinc, lo que se logra sumergiendo las piezas en un baño de zinc fundido, que tiene una resistencia excelente a la corrosión atmosférica y de aguas naturales. Éste material genera una protección catódica a un coste relativamente bajo, y es la protección más empleada para componentes de acero en la construcción, ya que es muy eficaz sobre piezas de exterior. Uno de estos procedimientos es el Galvanizado en Caliente del Acero, que proporciona un recubrimiento muy duradero, y es muy efectiva para piezas en contacto con agua de mar, especialmente corrosiva.

Zincado electrolítico. Tornillería

Este recubrimiento de la tornillería proporciona un acabado uniforme y brillante, pero que no es apropiado para exposición al exterior durante largos periodos de tiempo, a menos que se complemente con pinturas. Los tornillos y tuercas de alta resistencia deben recubrirse además con un lubricante para favorecer su apriete.

Esmalte

Este esmalte se realiza sobre piezas de acero o de hierro fundido, aplicando una mezcla formada por silicatos, fundentes y pigmentos para colorear que constituyen un recubrimiento duro y resistente a la corrosión. Los cantos y ángulos deben ser redondeados para evitar que se fisure la superficie esmaltada, que resulta muy sencilla de limpiar.

A principios del siglo XX, aparece en la escena constructiva el hormigón armado.

Bien entendido que en todas las épocas de la historia se ha construido con hormigón (de cal), ya utilizados masivamente por árabes y romanos, será en este siglo cuando el material obtenido del clinker, adquiera gracias al uso del varillaje metálico (acero en redondo) buenas cualidades resistentes independientemente de su solicitación.

Las patologías más frecuentes que pueden alterar el funcionamiento de las estructuras son básicamente las provocadas por esfuerzos no controlados, como la aparición de grietas, el efecto de un excesivo cortante, la flexo-tracción o torsión en los diferentes elementos.

Dentro de las construcciones antiguas de hormigón armado, nos encontramos además, con patologías propias de los materiales como son la corrosión por carbonatación del hormigón, las derivadas del uso de cemento aluminoso y el uso de áridos contaminados (piritas) en la elaboración de los hormigones, así como defectos constructivos muy comunes, sobre todo en la ejecución de forjados in-situ.

Estos procesos acortan la vida de los elementos constructivos realizados con hormigón, y requieren de tratamiento o refuerzo.

CARBONATACIÓN

ALUMINOSIS

PIRITAS

DEFECTOS DE EJECUCIÓN Y/O PROYECTO

FISURAS Y GRIETAS

CARBONATACIÓN

Por medio de un proceso químico de transformación progresiva de los hidróxidos cálcicos en carbonatos cálcicos provocan que desaparezca la protección química que supone el pH básico de cara a la corrosión de las armaduras.

La corrosión se produce a lo largo de toda la superficie de la armadura y esto implica el consiguiente aumento de volumen del acero y, posteriormente, la aparición de grietas en el elemento constructivo.

Hay que hacer constar que la carbonatación comporta una serie de mejoras que serían excelentes si se tratara de un hormigón sin armar.

Estas características favorables son la mayor resistencia mecánica del hormigón, el aumento de la impermeabilidad superficial y mejor comportamiento respecto a las disoluciones agresivas.

Para diagnosticar elementos de hormigón sospechosos de presentar carbonatación, se suelen emplear diversos métodos: desde una simple inspección ocular, a la utilización de análisis químicos y microscópicos.

Para detectar, a primera vista, las patologías causadas por la carbonatación será necesario buscar en principio manchas de óxido y grietas longitudinales que sigan la dirección probable de la armadura.

La manera más clara de detectar esta patología es mediante un procedimiento químico, basado en la reacción de la fenolftaleína con el hidróxido cálcico, de tal modo que las zonas que presenten un color púrpura indicarán que el hormigón objeto del estudio conserva un pH superior a 12 y protegen la armadura, mientras que las zonas con color violeta están con principios de carbonatación con pH inferior a 12 y las zonas que no cambian de color están en pH inferior y por lo tanto carbonatadas por lo que la armadura está despasivada.

1.- Deberá de limpiarse el elemento de hormigón dejando una superficie limpia, seca, libre de polvo, exenta de grasas, pinturas, eflorescencias, y demás contaminantes que puedan interferir con la penetración del producto de impregnación a utilizar.

2.- Se aplicará un aditivo inhibidor de la corrosión en base cemento con inhibidores de corrosión para protección de armaduras y puentes de adherencia entre hormigones, aplicando dos capas mediante brocha o pistola hasta cubrir totalmente la superficie de la armadura.

3.- Se procederá a aplicar puente de unión adhesivo epoxi bicomponente, entre hormigón fresco y hormigón endurecido.

4.- Una vez terminado el proceso de pasivación de las armaduras, se aplicará un mortero tixotrópico de reparación estructural de fraguado rápido, modificado con polímeros, inhibidores de corrosión reforzado con fibras sintéticas, pudiéndose aplicar manualmente con paleta y llana o por proyección

5.- Aplicación de revestimiento impermeable para hormigón, con aditivos especiales de protección frente a agentes ambientales, aplicado con brocha o cepillo para facilitar la penetración.

INESCON le recomienda ante una patología por carbonatación, rehabilitar las diferentes secciones de hormigón dañadas, y luego aplicar el correspondiente tratamiento de protección.

ALUMINOSIS

Proceso químico que comporta una pérdida de la resistencia del hormigón y un aumento de la porosidad. Estas patologías serán más o menos graves en función del contenido de cemento por metro cúbico utilizado, de la relación agua/cemento inicial, del proceso de fabricación y del proceso de curado.

Este cemento lleva una alta concentración de alúmina, lo que le provoca cambios químicos ante determinados agentes, alterando sus propiedades. A alta temperatura y humedad la estructura de este cemento pasa de hexagonal a cúbica, esto hace que el cemento ocupe menos, por tanto tenga menos densidad y en consecuencia más poros, entonces pierde resistencia mecánica y la humedad penetra provocando la corrosión de las armaduras.

Los agentes que actúan son atmosféricos, de modo que el problema se circunscribió a los edificios de ciertas localidades en los que estaba presente en el aire, como los de clima marítimo o por cercanía de industrias que emiten gases que los contienen. En otras ambientes favorables la estructura no sufre alteraciones.

En España se empleó especialmente este cemento entre 1950 y 1970 en pleno auge de la construcción.

La gravedad del problema se concentra en todos aquellos locales susceptibles de recibir humedades, como pueden ser los techos bajo cubierta, los forjados sanitarios y todos aquellos forjados de cuartos húmedos.

Las lesiones aparentes son fisuras, grietas y manchas de óxido.

En REOTEC detectamos la patología de aluminosis sometiendo a un análisis químico, una o varias muestras, que determinen la existencia o no de cemento aluminoso, o por difracción de rayos X que sirve para detectar el grado de transformación de la porosidad. Una vez hayamos intervenido en los elementos dañados, conviene realizar un estudio higrotérmico por zonas para tomar decisiones sobre si se debe intervenir en el edificio con actuaciones que ayuden a prevenir y dar la máxima protección posible a la estructura.

Cosiste en el refuerzo de aquellos elementos que se hallan deteriorados. Además, es conveniente realizar un estudio de los elementos comunes del edificio (fachadas, medianeras.) Al objeto de lograr la máxima protección y la eliminación de humedades.

PIRITAS

La utilización de áridos contaminados con piritas para la confección de hormigones, provoca una patología en los elementos de hormigón realizados in situ, consistente en la total desintegración de los elementos que se encuentran en contacto con el exterior.

Protección del hormigón visto mediante un tratamiento a base de morteros con resinas u otros que impidan el contacto con el aire de la cara externa del hormigón.

DEFECTOS DE EJECUCIÓN Y/O DE PROYECTO

Para enmendar los de proyecto necesitaríamos revisar los cálculos por ordenador y tomar precauciones en detalles de armado y nudos conflictivos, realzando cálculos de tanteo locales en estos, para reforzar armado si procede.

Básicamente localizados los de ejecución en falta de recubrimiento de armaduras y falta de homogeneidad en el hormigón con presencia de grandes coqueras.

FALTA DE RECUBRIMIENTO EN ARMADURAS.

El recubrimiento en este tipo de estructuras tiene una importancia muy alta, y no contar con el debido recubrimiento comporta mermas en la durabilidad y en comportamiento mecánico de la estructura.

Es uno de los parámetros fundamentales a la hora de analizar o dimensionar estructuras de hormigón armado. Por recubrimiento se entiende el espesor de hormigón que queda entre las armaduras y la superficie de la pieza de hormigón.

El recubrimiento es necesario para que la armadura de acero esté protegida del medio ambiente, evitando su corrosión. Si la armadura se corroe como poco se producen manchas de óxido, pero lo verdaderamente grave es si la armadura llega a corroerse en el espesor de las barras de acero. En este caso, el acero se exfolia separándose de la masa de hormigón, provocando un daño muy grave.

El hormigón armado basa su comportamiento estructural en que las barras de acero corrugado están perfectamente adheridas a la masa del hormigón, deformándose ambos materiales de igual manera. Para que esto suceda están las que permiten transmitir las tensiones entre el hormigón y el acero. Estas tensiones están en todo el perímetro de la armadura en contacto con el hormigón. Si en la zona de la barra hacia el exterior el recubrimiento es escaso, sucederá entonces que hay poca masa de hormigón en esa zona para poder disipar las tensiones, por lo que se supera la capacidad resistente en la ligazón entre acero y hormigón y éste se desprende o se agrieta, quedando la armadura entonces sin protección y no adherida al hormigón, con el consiguiente fallo de la estructura.

FALTA DE HOMOGENEIDAD

Ligado normalmente a un insuficiente vibrado o ausencia del mismo durante el vertido, lo que origina coqueras en la masa de hormigón.

Esto comporta:

-

- Menor anclaje entre el hormigón y la armadura.

- Disminución de su resistencia

- Disminución de la durabilidad

- Defectos de acabado

FISURAS Y GRIETAS

Aparecen cuando se supera la tensión admisible de tracción, la cual es baja en el hormigón. Son de muy variada procedencia, no siempre mecánica. El hormigón siempre se fisura en zona traccionada, lo que hay que controlar es la cantidad de las mismas y su abertura, para que el elemento estructural no se vea inmerso en un proceso patológico de no retorno si no tratamos a tiempo la estructura y/o cimentación.Causas más comunes

- Asientos diferenciales en cimentación

- Contracción y dilatación higrotérmica

- Exceso de carga

- Corrosión de armaduras

- Retracción plástica

- Retracción térmica

- Asentamiento plástico

- Errores de armado

Las estructuras de los edificios han permanecido mimetizadas en los mismos durante siglos. Estas estructuras, de comportamiento a compresión por ausencia de materiales constitutivos a tracción, las conocemos con el nombre de fábricas, resultando difícil extraer la diferencia entre lo que es estructura y el resto construido en un edificio anterior al siglo XIX. La aparición de grietas y fisuras en muros de fábrica, aparecen fundamentalmente porque se produce un esfuerzo de tracción en el elemento constructivo afectado que supera la capacidad resistente del mismo a dicho esfuerzo. Es importante entender que las grietas son aberturas que surgen de forma incontrolada en un elemento constructivo de forma que afecten a todo su espesor, las fisuras, son aquellas aberturas que afectan solo a la superficie o acabado superficial del elemento. Las causas por las que se pueden producir lesiones de tracción son muy variadas, pudiendo nombrar como principales:

- Cargas

- Deformaciones de diverso tipo en la cimentación o la estructura del edificio.

- Cambios de temperatura de los elementos constructivos.

- Cambios del contenido de humedad.

- Ausencia o escasez de juntas.

- Errores de proyecto o de ejecución.

- Uso de materiales inadecuados.

- Erosión

Lo importante y que debemos tener muy claro, es que antes de proceder a la reparación de una grieta, lo primero que hay que hacer es anular la causa que la ha provocado. Si no lo hiciéramos, la grieta volverá a aparecer con toda seguridad. Una vez eliminada esta causa, podremos proceder a reparar el efecto de la lesión, es decir, la grieta en sí misma. REOTEC realiza las siguientes intervenciones, destinadas a reforzar la fábrica:

A continuación detallamos algunas de estas:

- Pilastras o pórticos exteriores

- Anclajes a terreno o edificio

- Contrafuertes de fábrica

- Atirantados

- Zunchados y cosidos

- Rejuntado de la obra de fábrica.

- Refuerzo mediante armadura metálica

- Relleno con mortero de la grieta.

- Eliminación y reposición de material deteriorado

Rejuntado de la obra de fábrica: Las fábricas antiguas suelen presentar patología por el mal estado que puede presentar el mortero de la fábrica, lo que implica falta de cohesión y adherencia a los ladrillos, en ocasiones cerca de la arenización. Generalmente, el ladrillo no muestra signos de baja resistencia y sus problemas se asocian a eflorescencias y otras patologías ligadas a la humedad. La técnica de restitución parcial del rejuntado consiste en la eliminación parcial del mortero de las juntas hasta una cierta profundidad y su sustitución por otro de mayor capacidad resistente. Conlleva un realce estético de las fábricas y aporta, además de una mejor capacidad mecánica, un mejor comportamiento frente a las agresiones atmosféricas, especialmente en las fábricas de cara vista. Se pueden llegar a obtener mayores resistencias de la fábrica. La restitución del rejuntado contempla los siguientes procesos:

- Vaciado del mortero de juntas verticales y horizontales. La profundidad de vaciado es de 1/3 del espesor total del muro por cada una de sus caras. • Limpieza con aire a presión. • Regado abundante de los paramentos, previo a la colocación del mortero. • Colocación del mortero sin retracción, preferiblemente aplicado en dos capas, antes del fraguado de la primera, para que favorezca la adherencia.

RESULTA MUY IMPORTANTE ejecutar por fases o bataches las zonas de intervención a fin de no poner en riesgo la estabilidad de los elementos a rehabilitar, especialmente los muros de carga tratados a doble cara.

Refuerzo mediante armadura metálica Se trata de “coser” las dos partes separadas del muro o tabique afectado por la grieta con unos elementos metálicos de acero inoxidable para evitar que se generen procesos de corrosión en el interior del muro, también se pueden usar elementos de fibra de vidrio o de carbono. El refuerzo mediante armadura metálica contempla los siguientes procesos:

- Estas grapas se deben colocar de forma perpendicular a la grieta en rozas practicadas en el muro al efecto, tanto en la propia grieta como en las proyecciones de las grapas, y de forma que no queden centradas con respecto a la grieta, si no al tresbolillo.

- Limpieza con aire a presión.

- Regado abundante de los paramentos, previo a la colocación del encofrado.

- Colocación de encofrado clavado a los paramentos del muro.

- Vertido de mortero fluido sin retracción.

Relleno con mortero de la grieta Consiste en el relleno de la grieta con mortero. La inyección con mortero de la grieta contempla los siguientes procesos:

- Se limpiará lo mejor posible el interior y los bordes de la grieta, con aire a presión.

- Si la grieta tiene un espesor muy reducido, habrá que abrir los bordes para facilitar el trabajo.

- Regado abundante de los paramentos, previo a la colocación del encofrado.

- Colocación de encofrado con madera de EPDM recibido con mortero y clavado a los paramentos del muro.

- Vertido de mortero, debe ser muy fluido, sin retracción y con aditivo que mejore su adherencia.

Inyección con mortero de la grieta Consiste en la inyección con mortero de la grieta. Pudiéndose dar dos casos.

- Realizar la inyección de mortero con jeringas.

- Se limpiará lo mejor posible el interior y los bordes de la grieta, con aire a presión.

- Si la grieta tiene un espesor muy reducido, habrá que abrir los bordes para facilitar el trabajo.

- Regado abundante de los paramentos.

- Aplicación del mortero inyectado por medio de jeringas.

- Realizar la inyección de mortero con inyectores.

- Se limpiará lo mejor posible el interior y los bordes de la grieta, con aire a presión.

- Si la grieta tiene un espesor muy reducido, habrá que abrir los bordes para facilitar el trabajo.

- Regado abundante de los paramentos, previo a la colocación del encofrado.

- Colocación de encofrado con madera de EPDM recibido con mortero y clavado a los paramentos del muro.

- Realización de taladros separados entre 20 y 40 cm que atraviesen la griete

- Colocar boquillas en los mismos desde las que inyectar el mortero.

- Inyectar el mortero.

- Retirar el encofrado.

Eliminación y reposición de material deteriorado Consiste en sustituir todos los ladrillos rotos. Para ello, se deben eliminar y sanear las piezas afectadas y las necesarias de su entorno para facilitar el trabajo, asegurando el enjarje en toda la lesión y por tanto la recuperación de la integridad de la unidad constructiva. Los nuevos ladrillos deben ser iguales a los ladrillos existentes, y su colocación se debe hacer recibiéndolos en toda su superficie con mortero igual al del resto de la fábrica, aunque conviene que tenga cierta plasticidad para que se acomode bien a las juntas.